「軸承處理」酸洗處理對(duì)軸承的作用是什么

在生產(chǎn)上習(xí)慣于把金屬制件經(jīng)過(guò)清洗脫脂后置于酸溶液中的過(guò)程稱(chēng)為酸洗。一般根據(jù)酸洗的目的作用分為兩種,一種是酸洗清潔金屬表面,又稱(chēng)化學(xué)清潔,例如磷化前酸洗、電鍍前酸洗、酸洗去除金屬表面氧化皮、毛刺等,另一種是酸洗檢查金屬表面缺陷,又稱(chēng)酸洗檢查或燒傷腐蝕,它歸屬于一種檢測(cè)技術(shù),一般常使用硝酸冷酸洗。

根據(jù)酸洗時(shí)所使用的酸液,可以分為鹽酸酸洗、硝酸酸洗及混酸酸洗等。根據(jù)酸洗時(shí)所使用的酸液的溫度,可以分為熱酸洗和冷酸洗。

在金屬加工行業(yè)酸洗的應(yīng)用是比較廣泛的。在軸承行業(yè),無(wú)論是酸洗清潔金屬表面,還是酸洗檢查金屬表面缺陷,應(yīng)用也都是極其廣泛和重要的。

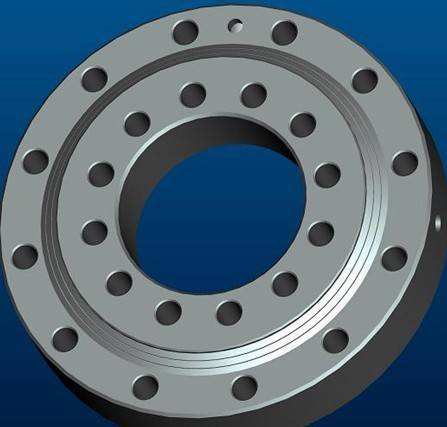

軸承零件的材料本身以及加工過(guò)程的質(zhì)量對(duì)軸承的使用壽命和性能具有重大的影響。根據(jù)軸承的類(lèi)型和用途,軸承零件的材料常選用一般軸承鋼和特殊鋼材(如:高溫軸承鋼、不銹鋼、滲碳鋼等)兩大類(lèi)。

軸承加工之前可能存在的缺陷有材料裂紋,軸承加工過(guò)程中可能產(chǎn)生的缺陷有脫碳、轉(zhuǎn)點(diǎn)、磨削裂紋、燒傷等,如果軸承零件存在有上過(guò)缺陷,在運(yùn)轉(zhuǎn)中容易產(chǎn)生疲勞剝落或碎裂,從而會(huì)影響整套軸承的使用壽命和安全性。酸洗檢查表面缺陷的正確應(yīng)用可以有效地保證軸承的使用安全性和可靠性。

根據(jù)軸承零件材料的不同,使用硝酸冷酸洗或混酸冷酸洗來(lái)顯示軸承零件(內(nèi)、外套圈及滾動(dòng)體等)車(chē)加工后熱處理淬火時(shí)產(chǎn)生的脫碳、軟點(diǎn)和磨加工造成的燒傷、磨削裂紋等缺陷,以監(jiān)控軸承零件的材料和加工質(zhì)量。它屬于一種常用有效的檢測(cè)技術(shù),在國(guó)外常常將這種酸洗檢測(cè)技術(shù)歸到NDT(無(wú)檢測(cè))方法中,在國(guó)內(nèi)工廠大都使用這種檢查方法探測(cè)表面缺陷的存在。

軸承零件在加工過(guò)程中經(jīng)常會(huì)利用酸洗清潔金屬表面,以達(dá)到其加工目的,例如:鐵保持架、不銹鋼保持架、銅保持架的酸洗去表面氧化皮、毛刺,某些保持架磷化前的酸洗及電鍍前的酸洗等等。

酸洗在軸承生產(chǎn)中的應(yīng)用是廣泛而又重要的。針對(duì)不同的應(yīng)用目的、加工要求及不同的原材料,選用正確的酸洗技術(shù),使用合適的酸洗工藝(包括酸液的選擇、緩蝕劑的選擇、工藝步驟的選擇、酸洗時(shí)間的選擇等),由有資質(zhì)經(jīng)驗(yàn)的酸洗工作人員進(jìn)行操作及檢驗(yàn),可以保證最終軸承產(chǎn)品的質(zhì)量。

經(jīng)過(guò)鍛鑄等熱加工后的不銹鋼軸承,表面往往有一層氧化皮、潤(rùn)滑劑或氧化物污染,污染物包括石墨、二硫化鉬與二氧化碳等。為了不銹鋼軸承的使用性能活再一次通過(guò)噴丸處理、鹽浴處理以及多道酸洗處理。

1、切削加工后的清洗及酸洗鈍化

不銹鋼軸承經(jīng)切削加工后表面上通常會(huì)殘留鐵屑、鋼末及冷卻乳液等污物,會(huì)使不銹鋼軸承表面出現(xiàn)污斑與生銹,因此應(yīng)進(jìn)行脫脂除油,再用硝酸清洗,既去除了鐵屑鋼末,又進(jìn)行了鈍化。

2、焊接前后的清洗及酸洗鈍化

由于油脂是氫的來(lái)源,在沒(méi)有清除油脂的焊縫中會(huì)形成氣壓,而低熔點(diǎn)金屬污染(如富鋅漆)焊接后會(huì)造成開(kāi)裂,所以不銹鋼焊前必須將坡口及兩側(cè)20mm內(nèi)的表面清理干凈,油污可用丙酮擦洗,油漆銹跡應(yīng)先用砂布或不銹鋼絲刷清除,再用丙酮擦凈。